Станок предназначен для сборки тавровых и двутавровых балок, посредством прихваток дуговой сваркой в среде углекислого газа. Сварная двутавровая балка собирается из полос металла.

Станок предназначен для сборки тавровых и двутавровых балок, посредством прихваток дуговой сваркой в среде углекислого газа. Сварная двутавровая балка собирается из полос металла. Сборка двутавровой балки выполняется в вертикальном положении отдельно для каждой из полок методом прокатки через заранее настроенные направляющие валки и выполнения «прихваток» в автоматическом режиме. Станок позволяет собирать тавровые, двутавровые равнополочные и не равнополочные симметричные балки, а также балки переменного сечения с углом наклона полки до 15 градусов. Все управление процессом сборки, кроме установки полос, кантования и снятия заготовок происходит с пульта управления. Сварка производится полуавтоматическими сварочными аппаратами в среде углекислого газа. Длина «прихватки» и расстояние между ними задаются оператором и могут быть изменены для различных типоразмеров балки. Станок для сборки двутавровой балки - это современное, высокотехнологическое и автоматизированное оборудование. Его уникальность заключается в простоте управления и высокой производительности. Станок позволяет производить операции сборки балки с необходимой точностью позиционирования, особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки. Особенностью данного оборудования является то, что изготавливаемая балка может быть как равнополочной, так и изготавливаться с полками различной ширины, но в любом случае балка будет симметричная.

|

Параметр |

Значение |

|

|

Стенка балки |

Высота, мм |

200~1800 |

|

Длина, мм |

4000~15000 |

|

|

Толщина, мм |

6~32 |

|

|

Полка балки |

Ширина, мм |

200~800 |

|

Длина, мм |

4000~12000 |

|

|

Толщина, мм |

6~40 |

|

|

Сварочное оборудование |

Модель |

2 комплекта для механизированной сварки в среде углекислого газа Китайского производства |

|

Потребляемая мощность, кВт |

50×2 |

|

|

Входной конвейер, мм |

2600×4 (один приводной) |

|

|

Выходной конвейер, мм |

2600×4 (один приводной) |

|

|

Программируемый логический контроллер |

OMRON (Япония) когда на стане автамотической прихватки |

|

|

Инвертор |

TVERTER (Тайвань) |

|

|

Гидравлическая станция |

HAIMEN (КНР) |

|

|

Линейная скорость сборки, м/мин |

0.5~6.0 |

|

|

Потребляемая мощность, кВт |

14.5 (без учета сварочного оборудования) |

|

|

Электропитание |

3-фазное, переменный ток, 380В, 50Гц |

|

|

Габаритные размеры, (Д×Ш×В), мм |

2245×3360×4835 |

|

|

Вес станка, кг |

5500 |

|

|

Длина с учетом рольгангов, мм |

32000 |

|

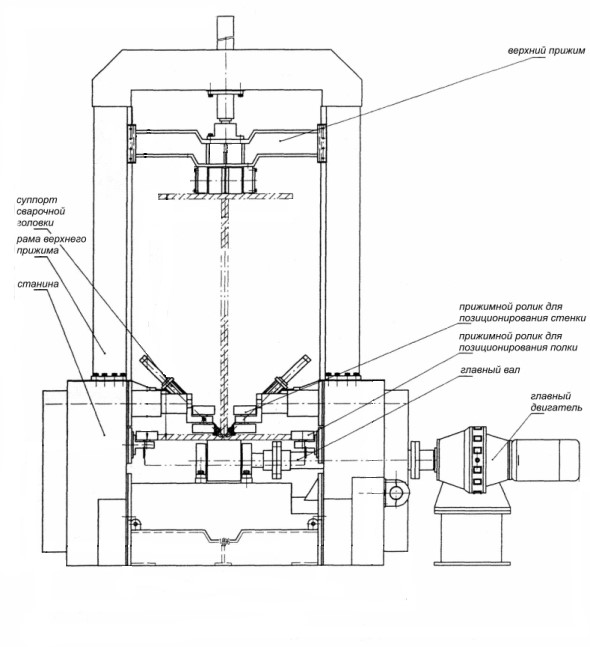

Общий вид станка для сборки двутавровой балки.

Станок для сборки двутавровой балки специально разработан и изготовлен для комплексной работы в линии. Необходимо обозначить, что листовой прокат для сборки двутавровой балки должен быть прямым, не погнутым. В случае если листовой прокат становится неровным в результате резки или имеет очевидный изгиб, он должен сначала быть выпрямлен с помощью листоправильного станка, а уже после этого должна производиться сборка.

Портальная сварочная установка предназначена для автоматизированной дуговой сварки под слоем флюса одной или двух двутавровых балок или колонн, находящихся в горизонтальном положении на стапелях. Во время сварки балка располагается на стапелях под углом 45 градусов, что обеспечивает хороший провар и катет шва. Производственный процесс, включает в себя размещение собранной балки на стапеле под углом 45°, настройку режимов сварки для получения заданного катета и глубины проплавления. Сварка происходит в положении «в лодочку», что обеспечивает высокое качество соединения и отличный внешний вид. Установка представляет собой перемещающуюся по рельсовому пути портальную конструкцию с расположенным на ней рабочим оборудованием. В оборудовании применен двусторонний синхронный привод управляемый частотным преобразователем, позволяющим с высокой точностью задавать рабочую скорость. На портале смонтированы два комплекта сварочных головок, которые могут перемещаться в горизонтальном или вертикальном направлении вдоль портала. Установка оснащена системой слежения за сварным швом, что позволяет производить автоматическую сварку одновременно с движением портала по рельсам. Также на установке располагается система подачи, переработки и уборки флюса. Система рециркуляции флюса позволяет накапливать до 50 килограмм флюса и эффективно выполнять свои функции даже при попадании крупных частиц отработанного шлака. Кассеты для намотки сварочной проволоки вмещают в себя до 70 килограмм проволоки.

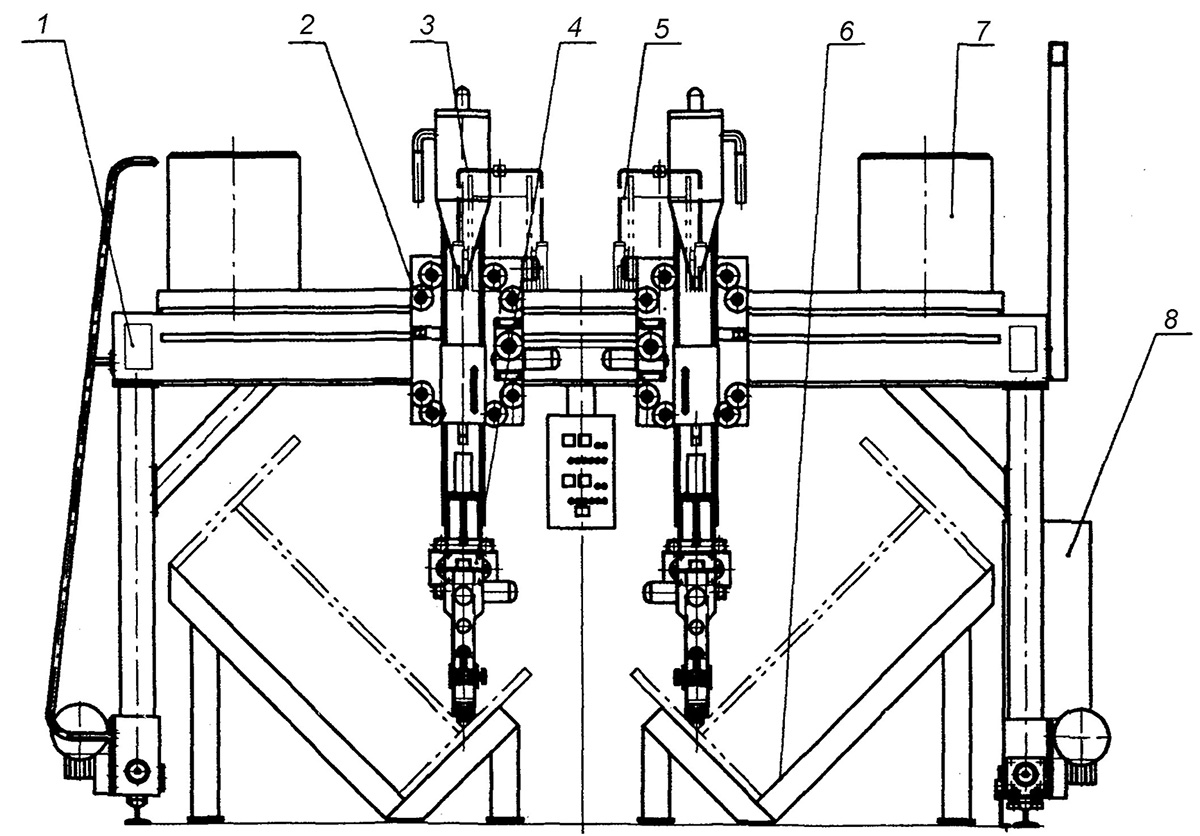

Общий вид потальной сварочной установки:

1 - Портал; 2 - Суппорт консоли; 3 - Бункер флюсовый; 4 - Консоль со сварочной головкой; 5 - Катушка сварочной проволоки; 6 - Стапель; 7 - Система рециркуляции флюса; 8 - Шкаф управления.

|

Параметр |

Значение |

|

Высота балки, мм |

200~1500 |

|

Ширина полки, мм |

200~800 |

|

Толщина полки, мм |

6~40 |

|

Толщина стенки, мм |

6~32 |

|

Длина балки, мм |

4000~15000 (ограничена длинной рельса) |

|

Колея рельсового пути, мм |

4000 |

|

Длина рельсового пути, мм |

18000 |

|

Управление установкой |

на боковых панелях |

|

Количество сварочных головок, комп. |

2 |

|

Система слежения за сварочным швом |

механическая контактная |

|

Тип сварки |

автоматическая дуговая сварка под слоем флюса 45º «в лодочку» |

|

Скорость сварки, м/мин |

0.24~2.4 |

|

Скорость передвижения портала, м/мин |

3 |

|

Сварочное оборудование |

2 комплекта для механизированной сварки под слоем флюса производства Lincoln Electric (США): сварочный источник IDEALARC DC-1000, система автоматической сварки NA-3S. |

|

Потребляемая мощность сварочного оборудования, кВт |

2×65 |

|

Давление в пневматической системе, мПа |

0.2~0.8 |

|

Потребляемая мощность, кВт |

9.74 (без учета сварочного оборудования) |

|

Электропитание |

3-фазное, переменный ток, 380В, 50Гц |

|

Габаритные размеры (Д×Ш×В), мм |

2500×4960×2790 |

|

Вес портала, кг |

2900 |

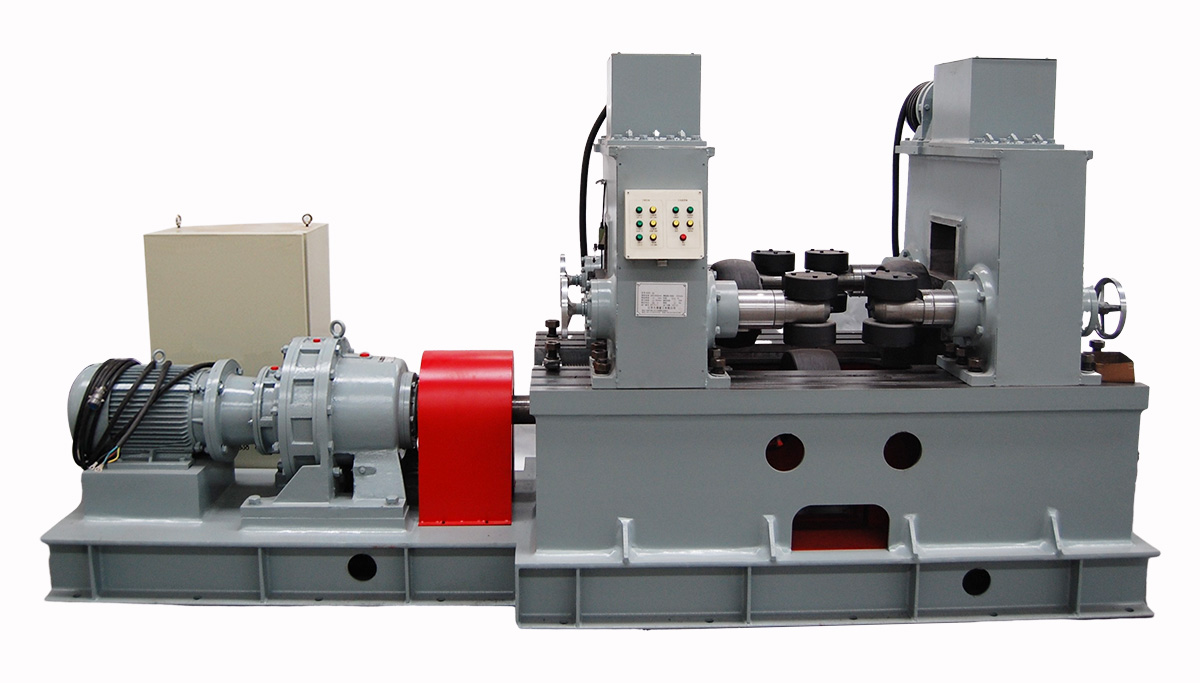

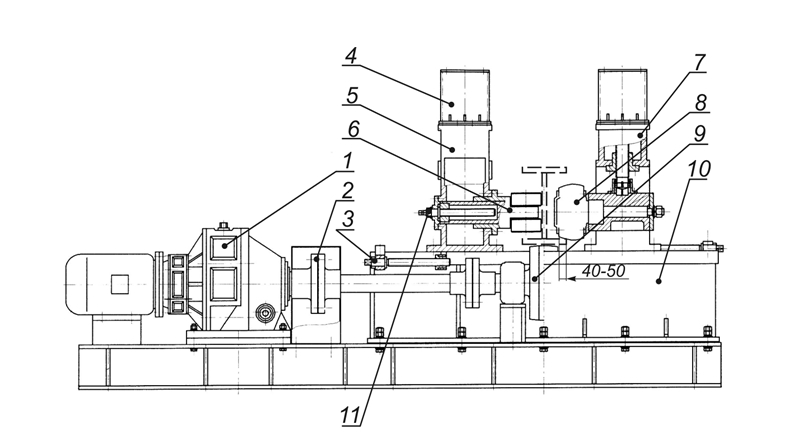

В процессе сборки и сварки двутавровой балки неизбежно происходит нагревание полок балки и, как следствие, их деформация «грибовидность». Станок для правки полок двутавровой балки является высокоскоростным, высокопродуктивным оборудованием, специально предназначенным для правки данной деформации. Правка осуществляется посредством обратной пластической деформации в результате механического воздействия на полку балки трех роликов одного ведущего (снизу, упирается в полку балки напротив стенки балки) и двух ведомых (сверху, регулируются по высоте в зависимости от толщины полки, упираются в крылья полки балки). Оборудование представляет собой, прокатный стан с правильными роликами имеющие возможность выполнять перегиб полок в обратную сторону для исправления «грибовидности» методом остаточной деформации и упругости металла. В станке балка вертикально позиционируется с помощью поддерживающих роликов. Преимущества оборудования, это простота и надежность в работе. Основная система передач оснащена двигателем мощностью 22 кВт и управляется планетарным редуктором, обладающим высокой эффективностью передачи и высокой скоростью правки. Все выправляющие ролики станка для правки геометрии полок изготовлены из качественной легированной стали и прошли термообработку, что обеспечивает стабильность, отсутствие каких-либо дефектов (например, трещин) и т.д. Регулировка прижимных роликов осуществляется электромеханическим способом, регулировка ширины полки осуществляется механическим способом. Перемещение прижимных роликов вверх-вниз осуществляется механизировано: с помощью электродвигателя, редуктора и червячной передачи. Перемещение подвижной бабки при изменении типоразмера исправляемой балки осуществляется вручную, посредством червячной передачи, после ослабления крепежных болтов.

|

Параметр |

Значение |

|

Толщина полок балки, мм |

6~40 |

|

Ширина полок балки, мм |

200~800 |

|

Минимальная высота стенки балки, мм |

≥360 (при высоте стенки балки 160~350мм и толщине полки ≤14мм необходимо использовать дополнительные правильные ролики) |

|

Максимальная высота стенки балки |

Ограничена устойчивостью балки на рольганге |

|

Минимальная длина балки, мм |

4000 |

|

Максимальная длина балки, мм |

15000 |

|

Материал обрабатываемой заготовки |

Ст3сп (При 09Г2С, толщина выправляемого листа составляет 70% от Ст3сп) |

|

Скорость правки, м/мин |

13 |

|

Общая мощность, кВт |

24.2 |

|

Длина входного рольганга, мм |

4100×2 |

|

Длина выходного рольганга, мм |

4100×2 |

|

Габаритные размеры, (Д×Ш×В), мм |

3900×2100×2300 |

|

Вес станка, кг |

5000 |

Материал Ст3сп, по толщине и ширине должен соответствовать значениям, указанным в нижеприведенной таблице:

|

Толщина полки, мм |

~12 |

12~20 |

20~30 |

30~40 |

|

Ширина полки, мм |

200~800 |

350~800 |

550~800 |

700~800 |

Материал обрабатываемой заготовки: Ст3сп (При 09Г2С, толщина выправляемого листа составляет 70% от Ст3сп).

Общий вид станка для правки полок двутавровой балки:

1 - главный двигатель (мотор-редуктор), 2 - компенсационная муфта, 3 - винт позиционирования стойки, 4 - привод подъема прижимного ролика (мотор-редуктор), 5 - правая стойка, 6 - упор, 7 - левая стойка, 8 - прижимной ролик, 9 - главный ролик, 10 - станина, 11 - винт позиционирования упора.